Este long lleva un laminado contundente, ya que buscábamos una tabla resistente y con peso, para que pueda ganar inercia y no frenarse cuando la ola empieza a perder fuerza. El laminado ha sido el siguiente:

- En bottom: 1 capa 6oz + 1 capa

4oz + refuerzo 6oz en zona de quilla.

- En deck: 2 capas 6oz + refuerzo 4oz

en los 2/3 centrales de la tabla.

El glaseado va todo con resina de

poliéster sin pigmentar (transparente), para no ocultar los detalles de madera. Vamos con este proceso de laminado, desarrollado en 4 fases:

Laminado (fase 1):

Primera capa en bottom, de 6 oz. con solapes en los cantos.

|

| Fibra dispuesta sobre la tabla, antes de laminar. |

|

| Vista del bottom ya laminado. |

El escalón existente entre la lámina de madera y el foam era muy pequeño (la lámina de haya tenía un grosor de 1 mm), por lo que no ha supuesto ningún

problema en el laminado, quedando ya totalmente nivelado, y sin burbujas ni

irregularidades.

Laminado (fase 2):

Primera capa en deck, también de 6oz pero

sin solapes.

|

| Imagen izquierda: anterior laminado del bottom. Imagen derecha: laminado del deck. |

Laminado (fase 3):

Nuevo laminado en bottom, esta vez una capa

de 4oz con solapes en cantos y un refuerzo de 6oz en zona de quilla. Laminadas

ambas a la vez.

|

| Capa de fibra preparada, antes de aplicar la resina. |

|

| Vistas una vez laminada. |

Laminado (fase 4):

Nuevo laminado del deck, mediante 1 capa de

6oz con solapes, y una capa de 4oz en los dos tercios centrales de la tabla

(donde más sufre por el peso del surfista), también laminadas a la vez. Con esto queda finalizada la fase de

laminado.

|

| Vistas antes y después del laminado. |

Hotcoat (fase 1): con resina tintada en blanco

El diseño de este long es todo blanco a excepción de las zonas de madera, por lo que lo más sencillo habría sido aplicar todas las capas de resina sin pigmentar, dejando así que el foam y todos los detalles en madera quedasen a la vista. Pero tras mi experiencia en la tabla anterior con la resina tintada blanca, quise usar también esa misma técnica para este long. La resina tintada le da un aspecto al laminado que me gusta más, y además el pigmento blanco evita que la tabla amarillee con el tiempo.

Aunque esta decisión conllevaba una cierta complicación e incremento del trabajo, he creído que el resultado final merecía la pena el trabajo extra. Se trataba de dar un hotcoat mixto aplicado en dos fases: tintado en las zonas blancas y transparente en las zonas de madera. Dejo algunas fotos del proceso:

|

| Hotcoat recien aplicado con resina pigmentada, en la zona blanca de la tabla. |

|

| Para no cubrir la zona de madera, la hemos protegido con cinta de enmascarar. |

|

| Ya endurecida la resina y quitadas las cintas de enmascarado. |

Colocación de logos sobre la zona de madera:

Antes de dar el hotcoat transparente sobre las zonas en madera, se colocan los

logos protegidos con parches de fibra de 4oz.

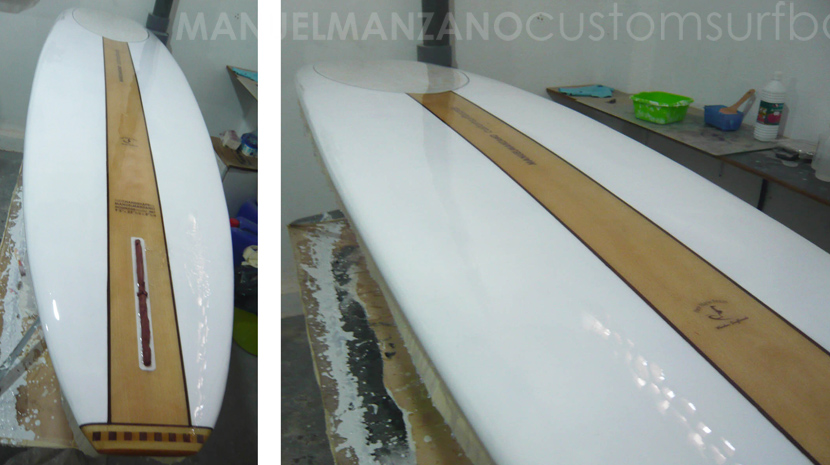

Hotcoat (fase 2): con resina transparente

Ahora toca dar el

hotcoat sobre la decoración de madera, por lo que usamos resina parafinada sin pigmentar.

|

| Ahora cubrimos con cinta la zona blanca, para sólo aplicar la resina transparente sobre la zona de madera. |

|

| Detalle de hotcoat del bottom. |

|

| Hotcoat sobre la madera del deck. |

|

| Vista de detalle de hotcoat del deck |

Lijado (1) y nuevo hotcoat:

Tras la aplicación del hotcoat en esas dos fases, toca lijarlo en seco con lijas de grano 100, 150 y 220. En esta fase de lijado ha pasado algo que ya preveía que ocurriría: al lijar en las zonas de solapes para igualar los resaltos de la fibra, he tenido que sobrepasar el hotcoat en algunas zonas, llegando a la capa de fibra. Como el laminado lo dí con resina transparente, aparecen parches de otra tonalidad (si hubiera laminado con resina blanca no habría pasado, pero como ya dije, por los detalles de madera, no pude laminar con pigmento).

|

| Foto donde se aprecia los cambios de tonalidad al sobrepasar el hotcoat con el

lijado. |

Así pues, una vez lijada la tabla, he tenido que volver a dar un nuevo hotcoat blanco para tapar estas "manchas" que aparecieron al lijar.

|

| Nuevo hotcoat con resina tintada, para ocultar los cambios de tonalidad del

lijado. |

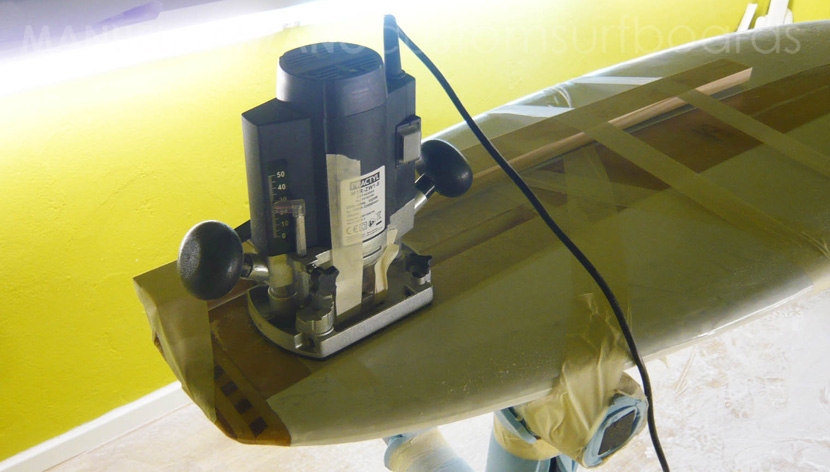

Colocación del box de la quilla:

Inicialmente

pensamos poner una quilla fija de madera, pero finalmente nos decantamos por el

box, ya que su dueño quería tener la posibilidad de probar la tabla con distintos

tipos de quilla. Adjunto fotos del proceso:

|

| Preparando el trabajo. Cajetín blanco de 10,5''. |

|

| Hueco para el box: he utilizado un listón de madera como guía para la fresadora. |

|

| Hueco realizado para alojar el box. Foto derecha, taladro en deck para el invento. |

|

| Colocación del box con fibra de 6oz y resina parafinada con microbalones. |

Lijado(2) del hotcoat:

Tras la colocación del box, toca nuevo lijado del hotcoat, con mucha precaución en la zona blanca, para no volver a sobrepasar el hotcoat de resina tintada.

Trabajos de Decoración: cóncavo del nose, pinlines y logos

Aunque en el diseño

inicial no estaba previsto, sobre la marcha se me ocurrió añadir en la zona de cóncavo del nose una decoración mediante una tipografía de letra que potenciase la estética

"retro" que quería darle a este long.

|

| Proceso de diseño y enmascarado de la zona. |

Como tampoco quería alejarme mucho del diseño inicial que hice, opté por dar un

tono muy claro a esta decoración, a modo de "marca de agua", para que tampoco se

viese mucho.

|

| Pintado con pintura acrílica aplicada con pistola. |

Ahora toca los pinlines, realizados con pintura acrílica marrón para perfilar los bordes entre madera y zonas blancas:

|

| Pinlines. |

Los logos sobre la zona blanca no hemos podido colocarlos antes, ya que habrían quedado tapados por la resina blanca de los hotcoats aplicados. Toca ponerlos ahora:

|

| Logo, como siempre protegido con parche de fibra de 4 oz. |

Glosscoat:

Una vez finalizadas todas las decoraciones, solo queda aplicar la última cada de resina parafinada, esta vez transparente, que le aporta el acabado brillo que buscamos.

|

| Glosscoat en deck. |

|

| Glosscoat en deck, detalle en nose. |

|

| Glosscoat en bottom |

|

| Detalle de glosscoat en bottom. |

Lijado del glosscoat:

Como no podía ser menos, este long va acabado en brillo, por lo que habrá que pasar un considerable número de lijas: lijado en seco desde grano medio hasta grano muy fino (220, 400, 600, 800, 1000

y 1500) y después repaso con lija de agua también en grano muy fino.

Fotos de la fase de lijado en seco:

Pulido y abrillantado:

Para este acabado en brillo se

aplican dos pulimentos (uno grueso y uno fino), y finalmente una cera protectora

del brillo.

|

| Preparativos antes de aplicar el pulimento grueso |

|

| Imagen tras aplicar el pulimento grueso y de antes de aplicar el pulimento fino. |

Tras el pulido y aplicada la cera, queda finalizada la tabla.

No hay comentarios:

Publicar un comentario